Apakah peranan pembungkusan dalam menara penyejuk?

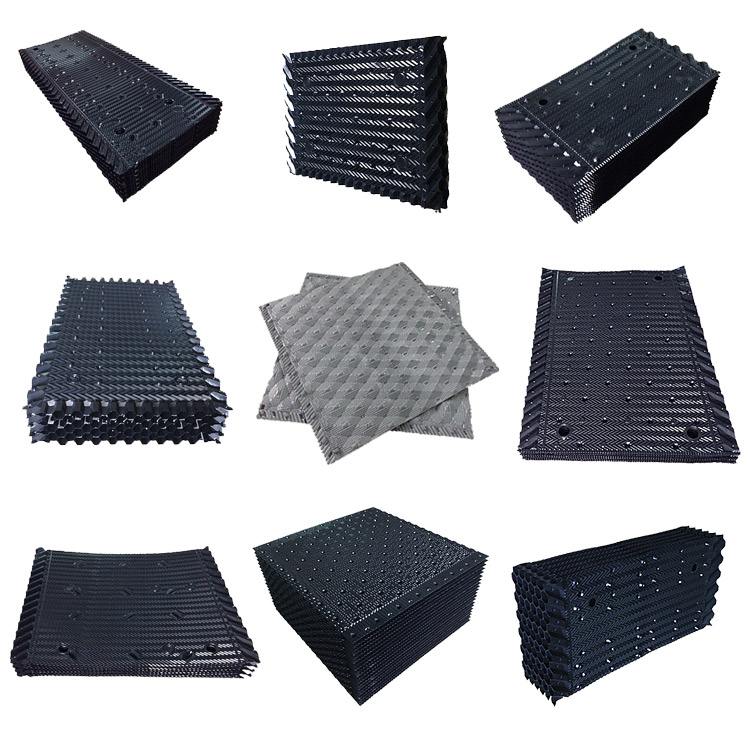

2022-06-17 10:36Pembungkusan menara penyejuk adalah bahagian penting menara penyejuk, dan ia juga menentukan kecekapan kerja menara penyejuk. Pada dasarnya, pengisi diperbuat daripada bahan PVC. Bahan ini mengamalkan prinsip reka bentuk sarang lebah, yang boleh meningkatkan kuasa penyejukan menara penyejuk apabila menara penyejuk berfungsi, sangat mengurangkan penggunaan input menara penyejuk, dan meningkatkan kapasiti penyejukan pada masa yang sama. kecekapan penyejukan menara. Pengisi mempunyai rintangan suhu 50°C hingga 68°C, rintangan penuaan, prestasi cemerlang, rintangan UV dan hayat perkhidmatan yang panjang.

Fungsi pengisi dalam menara penyejuk adalah untuk meningkatkan pelesapan haba, memanjangkan masa kediaman air penyejuk, meningkatkan kawasan pertukaran haba, dan meningkatkan pertukaran haba. Mengagihkan air secara merata. Tidak memasukkan sesuatu ke dalam menara yang perlu disejukkan. Menara penyejuk ialah peranti yang menyejukkan cecair panas (termasuk air) ke suhu yang munasabah. Haba buangan yang dijana dalam pengeluaran perindustrian atau proses penyejukan biasanya dialirkan dengan air penyejuk. Fungsi menara penyejuk adalah untuk menukar air penyejuk dengan haba buangan dengan udara di dalam menara, supaya haba buangan dipindahkan ke udara dan dihamburkan ke atmosfera. Skop aplikasi menara penyejuk: sistem penyejukan penghawa dingin, siri penyejukan, relau elektrik, pengacuan suntikan, penyamakan,

Pembungkusan menara penyejuk boleh dibahagikan kepada: Pembungkusan gelombang S, pembungkusan berperingkat serong, pembungkusan gelombang serong trapezoid, pembungkusan gelombang sinus pembezaan, pembungkusan gelombang titik, pembungkusan sarang lebah heksagon, pembungkusan gelombang dua arah, pembungkusan gelombang serong, dsb.

Bahan yang digunakan dalam pengisi menara penyejuk ialah Xiaoshu, simen asbestos, grid simen, plastik, plastik bertetulang gentian kaca, seramik, dll.

Menara penyejuk terawal hanya menggunakan kayu. Disebabkan ketersediaan kayu, dari kemunculan menara penyejuk sehingga tahun 1960-an, pengisian menara penyejuk hampir secara eksklusif diperbuat daripada kayu.

Mahoni adalah bahan yang paling biasa digunakan untuk mengisi menara penyejukan awal kerana sifat anti-karatnya. Mahoni yang tumbuh lama adalah lurus dan kuat bentuknya, mempunyai hayat perkhidmatan yang panjang, dan mudah digunakan, jadi ia lebih mahal. Kemudian, terdapat kekurangan kayu rosewood lama, dan harga terus meningkat.

Pada tahun 1950-an dan 1960-an, kepingan simen asbestos digunakan secara meluas sebagai bahan untuk pengisi menara penyejuk. Bahan ini mempunyai rintangan kakisan yang baik. Walau bagaimanapun, didapati bahawa simen asbestos berbahaya kepada alam sekitar semasa pemprosesan dan pengeluaran, jadi penggunaan bahan ini telah berkurangan secara beransur-ansur, dan beberapa negara telah mengharamkannya.

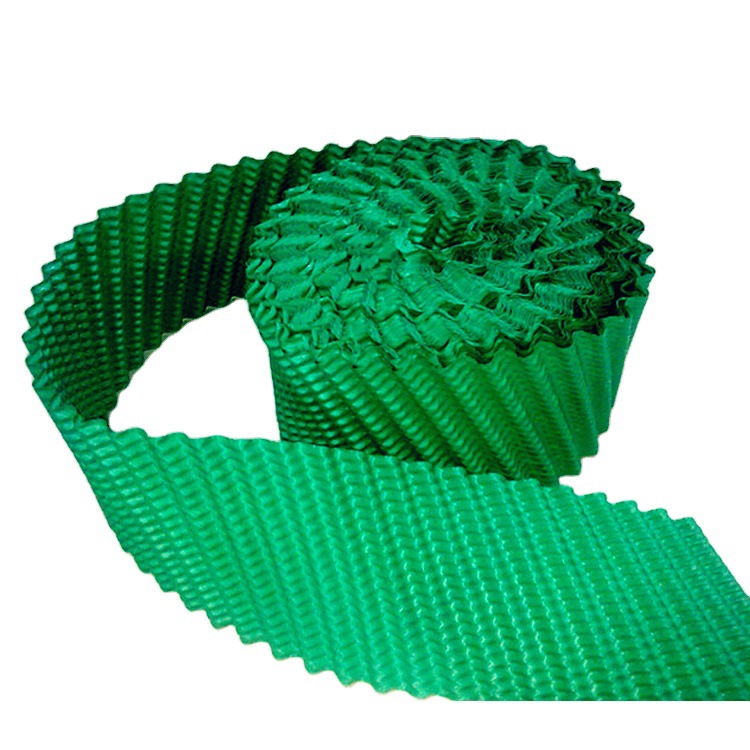

Sekitar tahun 1970-an, kemunculan pengisi plastik merupakan inovasi utama dalam pembangunan menara penyejuk. Pengisi plastik pertama kali digunakan dalam industri pengudaraan pemanasan dan penyaman udara, dan kemudian dalam industri penapisan dan loji kuasa. Pengisi ini dicirikan oleh rintangan kakisan yang baik dan boleh digunakan untuk masa yang lama. Pembungkusan filem plastik adalah inovasi utama dalam sejarah pembangunan menara penyejuk.

Ia meningkatkan kawasan sentuhan antara air dan udara. Dengan itu mempunyai kapasiti penyejukan yang lebih baik. Walau bagaimanapun, di bawah suhu tinggi dan keadaan kerja lembap menara penyejuk, pengisi plastik akan berumur dan berubah bentuk selepas bekerja selama kira-kira 3 tahun, yang akan menjejaskan kecekapan penyejukan. Selain itu, pembekuan pada musim sejuk juga akan memberi kesan yang lebih besar pada pengisi plastik.

Dalam tahun-tahun kebelakangan ini, pengisi seramik telah digunakan secara beransur-ansur dalam menara penyejuk loji kuasa, dan ciri-ciri pengisi seramik adalah anti-penuaan. Ubah bentuk geometri tidak mudah berlaku, tiada retakan rapuh, dan anti-karat, rintangan asid dan alkali yang baik. Satu lagi ciri pengisi ini ialah ia mempunyai rintangan beku yang sangat baik, dan hayat perkhidmatan pengisi seramik agak panjang, dan hayat perkhidmatan direka selama 30 tahun. Pelaburan awal pembungkusan jenis ini agak besar, unit tidak perlu menggantikan pembungkusan selepas 30 tahun perkhidmatan, dan kos operasi dan penyelenggaraan juga lebih rendah daripada bahan lain.